共同研究で触れた風通しのよさが就職の決め手

――早速、お二人の学生時代の研究内容や現在の業務について教えてください。

S:ロボットアーム関連の研究室でロボットに搭載する高速カメラによる三次元画像処理を研究し、前川製作所との共同研究にも参加しました。内情が分かり、いろいろな年代の方が対等に会話している風通しのよさに好感がもてた前川製作所を志望しました。入社後は圧縮機の分解業務の研修を受けた後、技術研究所に入り ロボットアームの制御の改善に取り組んでいます。

K:私は大学では電子通信を研究しました。新卒で就職の時はこだわりがなく、教授推薦のなかから「好きなことができそうか」を基準に選択、初めは小規模なソフトウェア関連の会社に入り、その後、外資系のロボット関連の会社に入りました。その後、つながりのあった前川製作所に中途入社しました。機械システムの開発・製造は機械自体の設計、電気系統の設計や配線、そして制御の大きく3つに分けられるうち、最後の制御の部分を担当しています。

最先端技術に携わるからこそ、学び続ける姿勢が大切

――まず豚もも部位自動除骨ロボット「ハムダス-RX」導入に携わったKさんから、どんなロボットで、どのような経緯で開発したのかお話しいただけますか。

K:ハムダスは豚もも肉の骨と肉の分離処理をする、ロボットを活用した機械システムで、1990年代に商品化したチキン骨付きもも肉全自動脱骨ロボット「トリダス」の豚肉版として開発が進められました。どちらも開発黎明期には私はまだおらず、先輩方が取り組んでいました。

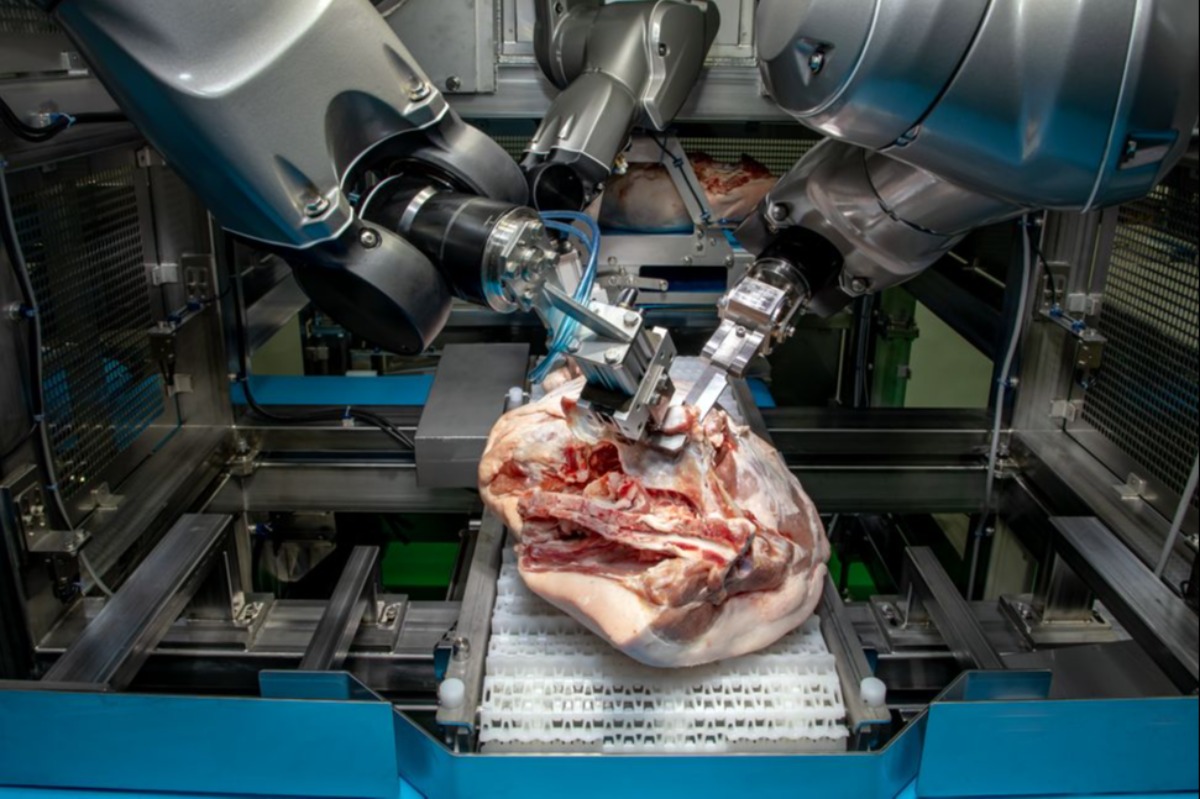

骨は基本的には円筒形ですが、関節部分では曲線が連続しており、かつ個体差があるので正しい切れ目を入れるには非常に高度な処理が必要。この動作をプログラムで自在に教え込める産業ロボットを活用しようという試みでした。

トリダスの開発を通じて脱骨処理のコツはつかんでいたものの、豚肉は鶏肉よりも筋が強く、機械の大型化だけでは耐久力が不足したため、やり方を抜本的に変える必要がありました。そこで「適切なところに正しい切れ目を入れる」ためのハードの設計ではなく、プログラムによるティーチングの切り替えで対応ができる産業ロボットとして開発されたのがハムダスです。エックス線画像を用いた画像処理の技術が前川製作所内で初めて導入された機械システムで、画像処理のメンバーが最新技術を学び数々の課題を突破して実現した製品です。

――ロボットの制御の難しさはどんなところか、また、ロボットを活用した機械の開発にはどのような専門知識・技術が必要となるのでしょうか。

K:ロボット制御のプログラムを組むにはソフトウェアの専門知識は必須です。間違ったプログラムを組むとエラーが出るだけでなく部品同士が衝突し物理的に壊れてしまうので、ロボットの取り扱いはとても難しいんですよ。しかし、ソフトウェアの基礎があれば、ロボットを含め、必要な技術はどんどん後から学んで身に付けることができます。

開発機械の機器構成によっては、プログラム言語が通信関連やロボット制御、機器制御、データ管理などで複数使用することになることもあります。そのため、技術・知識が豊富な人材をいかに増やすか、難易度の高い技術をいかに社内に定着させるかは大きな課題で、ロボットメーカーの人や社内の詳しい人に講習会を開いてもらい技術を伝えていく仕組みの確立にも取り組んでいます。

大学で学んだ経験・下地のある人材をスカウトすることもありますが、プログラムは難しそうと逃げ腰の未経験者をしっかり教育することも。社員のスキル習得を応援してくれる会社なので、講習会への参加希望を出せば予算や時間などサポートしてくれます。それでも、最新の言語・技術になると教師役もいないので、独学になることが多いですね。

Sさんが担当する「普通ではできないことをさせる」制御を行うにはロボットの運動学・逆運動学に精通している必要があるので、ロボット関連の知識・スキルが大いに発揮できると思います。

共同研究先や他部署との緊密な連携が「世界初」を生む

――それではそのSさんからもお話を伺いたいと思います。まず、「セルシステム」について説明をお願いします。

S:初期のトリダス・ハムダスは「人間が行う工程を機械に最適化して分解し、複数のロボットが単一作業を分担する」という作業構成でした。これを「人間が行う工程そのものを単体のロボットでできるだけこなす」作業構成に転換し、肉の部位に応じて処理方法を柔軟に変更できるようにしたのがセルシステムです。

セルシステムで処理される食肉はまず「認識ユニット」を通過、ここでエックス線画像に加えて三次元形状情報を取得します。これに基づきどのように処理をすべきか指示が与えられ、「作業(セル)ユニット」でカット処理が行われます。処理が進むにつれ肉の形状も変わるため作業の合間にも撮像して形状情報を取得しています。

Celldas 動画〜ロボット制御技術〜

「セルシステム “CELLDAS” での豚もも肉の寛骨・尾骨の除骨」

認識ユニットで三次元形状とエックス線撮像を行い、ディープラーニングでマスクを生成。生成したマスクによって画像処理で正確にポイント検出。カットをするセルにローディングされて再び三次元撮像、認識ユニットで取得した情報と重ね合わせカットポイントの三次元位置情報をロボットに送る。3本のロボットアームが衝突回避制御をしつつ協調して動作し、尾骨と寛骨を除骨していく。

・ロボット制御技術はセルの3本のロボットアームの協調動作を支える技術だ。[動画中盤以降]

――セルシステムの開発に必要となった知識・技術はどのように習得されたのでしょうか。

S:技術研究所内にロボットアームを専門とする人がいなかったので、知識面は共同研究先の研究室を主宰する、自分の指導教員であった先生に教えを請いながら身に付けていきました。月に1~2回、会社で組んだプログラムでのシミュレーション結果でつまずいたところや、開発現場である佐久工場から報告される実機を動かすうえでのトラブルへの対処方法を見てもらっていました。

理論的な部分は共同研究先に先導してもらい、私は主に実機に合わせた対策を講じます。それでも、研究室の助力が必要なときは、ただ質問を投げるのではなく、共同研究の担い手として何を試してどこでつまずいたのかを明確にし、こちらの課題の検討が先生や学生の研究の役に立つように意識していました。学生時代は何回かやって好感触が得られれば論文にまとめるという姿勢でしたが、いまは製品として売り出すものなので、さまざまな状況に対してでも想定通りの結果を出さなければならない、と意識が変わりましたね。

――社内他部署とも連携することはあるのでしょうか。

S:技術研究所ではシミュレーションを主体とした研究開発なので、実際のセルシステム実機でロボットを動かして確認するときには工場で試験を行います。佐久工場から「作りたい製品の実現にこういう技術が必要だから助けてほしい」と要請を受けることもあれば、技術研究所から「こんな技術があるけどこの商品に導入すればもっと良くなるのでは」と提案することも。定期的に会合を持ってコミュニケーションをとるようにしているので、緊密な連携ができていると思います。

成果は求められるが、自由な発想、自由な開発、自由な挑戦ができる

――お二人が働いていて達成感を得たり、自分、会社、社会に対して価値創出できたと思える瞬間を教えてください。

S:ロボットは器用かつ複雑な動きができるということが広まりつつあり、鶏肉処理ラインのローディングへのロボットアームの導入の動きも出てきています。こうした 考えを広めることに貢献できたという達成感は大きいですね。

個人的には、学生時代「こういう動きをロボットにやらせたい」というアイデアを持ちつつも実際にはロボットに搭載する高速カメラによる三次元画像処理の研究をしていたので、ロボットアームを動かすことを仕事にできていることに非常にやりがいを感じます。ロボットアーム製造メーカーおよびユーザー会社もありますが、ロボットアームの制御そのものを追究する機会はあまりないので、前川製作所に入社してよかったです。

3台のロボットアームの協調動作。左側のアームが寛骨(ヒトの腰骨に相当する骨)の表面に出ている部分をクリップして引っ張りながら、右側のアームが寛骨の裏側をカットしている(奥のアームは足首をつかんで押さえている)。

K:脱骨・除骨処理ロボットの商品化は世界でも珍しいものです。これを実現したことで、「野菜、果物や魚にも活用できないか? 」というリクエストが来るようになりました。仕事を通じて世の中のニーズを学び、自分のスキルで貢献できている実感が得られるのは非常にやりがいを感じますね。

海外の展示会において、自分たちが開発した機械を現地スタッフが誇りを持って販売している様子を見ると、自分も誇らしくなります。

――最後に、今ともに働きたい人や前川製作所で活躍している人の人材像を教えてください。

K:いい意味でわがままな人が合うと思います。やはり、企業なので結果は求められます。しかし良い結果につながるための必要なチャレンジはどんどんさせてくれる会社です。自由なアイデアを出し、挑戦していく人が必要とされています。

というのも、前川製作所の開発は「技術的に可能なはずだから」始めるのではなく「こうなったら世の中に貢献できる」「誰もできてないから開発する価値がある」というところからスタートするので、答えがないんです。ですから、どんどん提案して成果を出す突破力のある人材は大いに歓迎します。

精神的なタフさも重要な資質ですね。結果的に「世界初」の技術を開発することもありますが、開発が停滞して進まないときは諦めたくなることも。「もっときれいに肉を剥がせないか」「もっとエレガントな動きにできないか」など改善点ばかり目につき、一歩間違えるとあら探しになってしまいます。なので、わずかな 進捗も自分で褒めて、勝手に自己満足していく能力も大切です。

S:前川製作所にはスクラップ&ビルドで、とにかく手を動かしてから詳しく掘り下げて考える人が多い。なので、先に頭のなかでいろいろと組み立てて設計をできる人が増えれば、相乗効果でより良くなると思います。いま、データベースや深層学習の技術の導入の動きがあるので、そうした ソフトウェア寄りに詳しい人は活躍の機会が多いでしょう。

一方で、現時点でスキル・知識がなくても、入社後に貪欲に学習すれば十分活躍できます。学んでいく時間を十分に与えてくれる会社なので、チャレンジ精神がある人と一緒に切磋琢磨しながら働きたいですね。

株式会社前川製作所の 「企業情報」をチェック!

研究開発職の募集要項は こちら

座談会のお知らせは こちら

編集後記

仕事に誇りを持ちながらも、気負った様子のないお二人。「結果的に『世界初』の技術を開発することもある」という発言が非常に印象的なインタビューだった。最先端の言語・技術を取り扱っているからこそ、現時点でのスキルも重視しつつ、未経験でもチャレンジする姿勢を評価していることが伝わってくる。「研究を通じて世の中に貢献したい」「仕事を通じて自身のスキルも磨きたい」という学生は、前川製作所でこそ輝けるのではないだろうか。

※所属・内容等は取材当時のものです。(2024年4月公開)