「難しいから楽しそう」で決めたプリント基板開発の道

――学生時代に取り組んだ研究や就職活動について教えてください。

大学院では物理学の研究室に所属し、ペロブスカイト構造という結晶構造の基礎研究で修士を修了しました。ペロブスカイト構造は、現在だと太陽光電池などに使われる物質。その結晶構造の挙動の測定や加工による変化などを中心に、物性について研究しました。

就活では、基礎研究の知識を生かしながら人々に使われる製品に携わりたかったので、家電や自動車、部品などさまざまな業界を検討した上で、最初はメイコーより小さなプリント基板メーカーに入社しました。

最終製品を扱うメーカーではものづくりの工程の一部にしか関われない気がしたので、細かなところまで自分で携われそうな電子部品業界に注目し、その中でもプリント基板を選びました。プリント基板では、電気を通す配線は銅、それを支えるパーツは樹脂やガラスで、加工にレーザーも使います。幅広い素材や手法を複合的に扱うのは、難しい分やりがいがあって楽しそうだと思ったんです。

――そこから、どのような経緯でメイコーに転職しましたか?

最初に入った会社でメイコー出身者が顧問をしていて、「ステップアップのためにもっと大きい会社で勉強してこい」と、当社を紹介してくれたんです。転職当初は研究開発センターで、めっき装置の開発など、基板作りの一つのプロセスを丸ごと扱う研究開発を行いました。その後は本社の商品開発課で、車載用からスマートフォン用まで、お客さまである部品メーカーのための基板を作る商品開発業務に当たっています。お客さまの求める基板の開発と、トレンドを見据えた基礎開発の両方を手がけていますね。

自動運転の未来へ、チームで踏み出した第一歩

――具体的に、どのようなプリント基板開発に携わってきたのでしょうか。

基本的に、開発はチームで行います。一つのプロジェクトに2〜3人、規模が大きくなると他部門の人に入ってもらうこともありますね。私が経験した中で最大だったのは、車に搭載する部品のプロジェクト。ADAS(先進運転支援システム)という、車が人を感知して自動で止まる自動衝突防止センサーの基板を作るプロジェクトで、当社でも初めて扱う分野でした。基板を生産する装置すらないところからスタートして、製品となる基板を開発し、装置メーカーと共に装置を設計し、工場を建て、生産ラインの立ち上げまで一貫してチームでやりきりました。

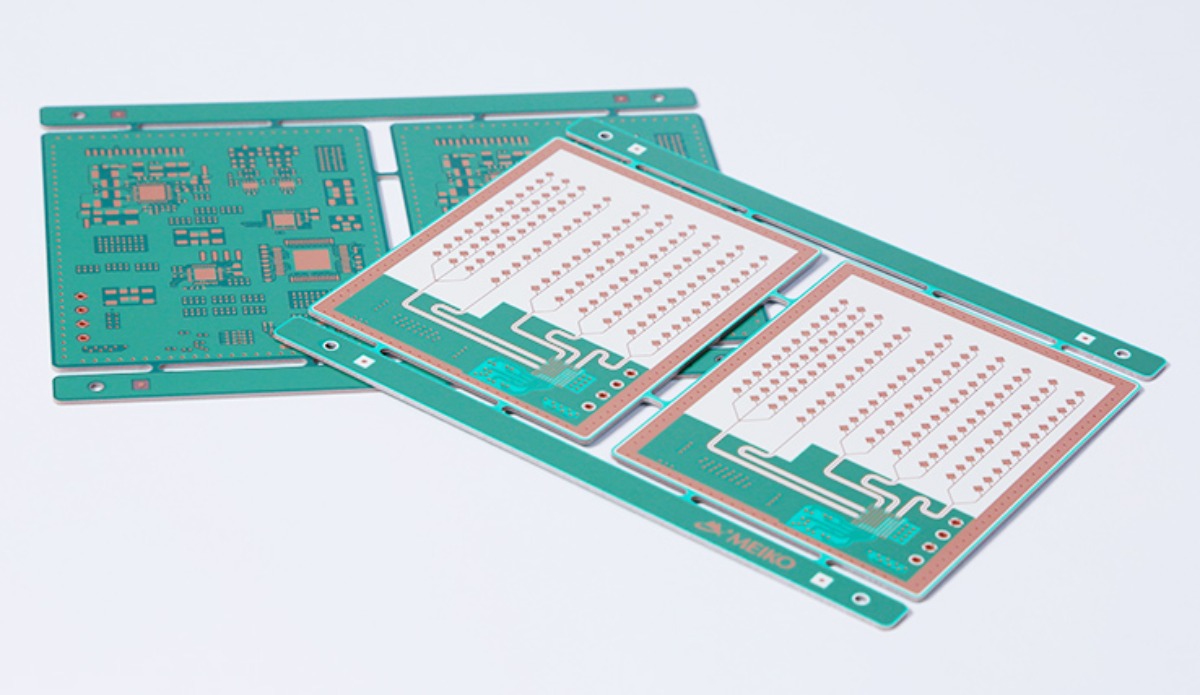

ミリ波レーダー基板

開発したのは、ただ電気を流すだけでなく、ミリ波レーダーが出てアンテナの役割も果たすという基板です。それまで作ったことがないタイプの基板で、材料も未知のものでしたが、過去の実験や研究開発センターで培った知識を持ち寄り、試行錯誤しながら作っていきました。細かい部分をお客さまや材料メーカーにヒアリングしながら掘り下げて探求していくのは、発見が多くて楽しかったです。かなり大変でしたが、 今では実際に車に搭載されていますし、やりがいを感じましたね。

――ADASのように、基板には従来の役割に加えプラスアルファの機能が求められてきているのでしょうか。

そうですね。今まではただ電気を流すだけでしたが、自動車のEV化の流れの中で、基板への機能の集約が着実に進んでいます。簡単に言うと、自動車の電動化に伴い、スマートフォンなどで使われている技術を車に導入することになるのですが、スマートフォンと自動車では求められる信頼性が全く違い、単純に同じ機能の基板を入れればいいわけではないんです。例えば、流れる電流の量、自動車の発熱などへの考慮が必要で、 もっと丈夫で、もっと信頼性の高い基板をどう作るかが注目されています。

今、プリント基板は変革期に来ているので、使い方、搭載する機能、配置する場所など、未来まで考えてものづくりをすることが求められています。従来とは違うものの見方や広い視野を持って基板作りをしないと流れについていけないのは大変ですが、全体を見渡しながらものを作れることは技術者にとっての面白さでもあります。

――技術者としてADASの開発を達成したことで、どんな価値を生み出したと思いますか?

自分にとっての価値は、開発業務を通して知識が蓄えられ、また別のところでその知識が生かされていくことです。会社としては、ADASの仕事を手がけたことで、自動運転などの大きなトレンドに参入していく第一歩にもなりました。人の安全に貢献する自動運転の部品に使われる基板を作っていることで、社会的なインパクトも大きいと思います。

より高い視座と柔軟性が求められる基板メーカー

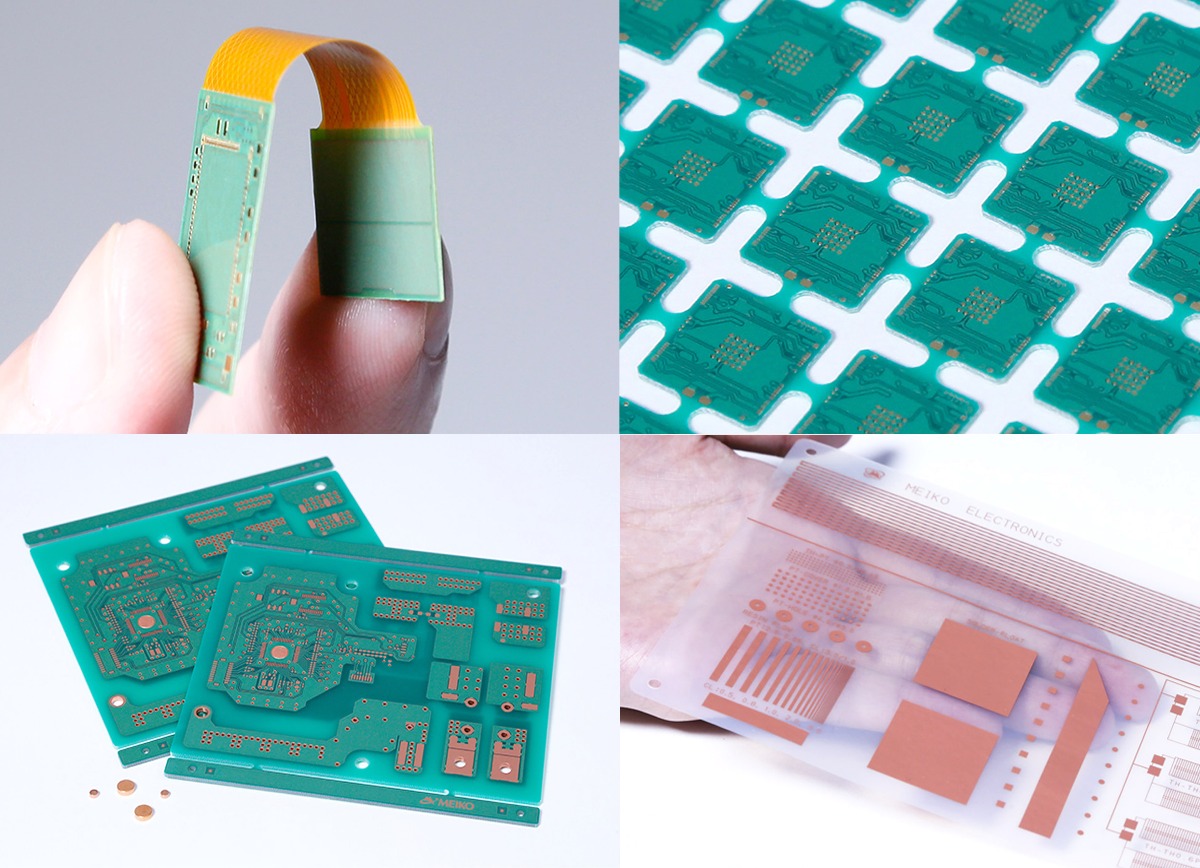

屈曲する基板、部品を内蔵した基板、発熱部品を放熱させる基板、透明な基板など開発品は多種多様

――技術者目線で、プリント基板の未来への広がりをどう捉えていますか。

基板業界では従来、自動車、家電、通信など業界ごとに分かれていましたが、自動車以外の分野でも電動化、自動化、IT化の流れが進むことで、業界の垣根がなくなってきていると感じます。基板以外の部品についても同じことがいえますが、一つの最終製品に対して、スマートフォンに要求される技術も自動車に要求される技術も必要で、それらを一緒に搭載する大変さが生まれています。

電子機器には必ず基板が必要です。電気を流すという基本的な機能以外に、大電流を流す、高電圧にする、発熱しても安全な放熱性を保つなど、必要な付加価値は今後もさらに増えていくでしょう。また、通信系では4Gが5Gになることで、電気を流す部分の周波数がどんどん高くなり、それに合う配線の形を新たに考える必要がありますね。小型機器用の小さい基板でも、細かい銅配線に加え、自動車用の基板並みの高熱耐性を両立することが必要なケースもあり、これまでとは開発の考え方がガラッと変わる部分もあります。

――そのニーズの変化に、メイコーはどのように対応していますか?

会社の掲げる中長期的なプランに合わせて、臨機応変に部署の再編を行っています。ただ、技術者としての業務が極端に変わるわけではなく、対応しやすいようにチームを組み直すイメージです。

先ほど説明した基板自体にアンテナ機能を持たせるものなどは、昔ならテリトリー外でしたが、今の基板メーカーは対応する必要があります。求められるものが変化している中で、ずっと同じ体制でいては柔軟性が足りなくなってしまう。単に基板を作るだけでなく、もっと広い領域と遠い未来を見据えて技術と組織体制を高めていくことが、基板メーカーに必要な革新だと思います。

発展する業界に「自信が持てる知識」で挑む

――技術者としての仕事のやりがいや、メイコーに入って良かったと感じているポイントをお聞かせください。

開発職なので、自分や会社にとって未経験の試験や、難しい基板設計への挑戦などがうまくいくと「いい仕事をしたな」と思いますね。当社で初の取り組みに挑戦する時などは、特にやりがいを感じます。

また、当社は基板業界でも規模が大きく、さまざまな領域の事業を持っています。そのため前職と比べて、お客さまの業界のトレンドやニーズ、基板の材料や薬品メーカーからの情報など、当社が生産力の大きいメーカーだからこそ得られるものがたくさんあります。国内外を問わず世の中の変化をキャッチしやすいことが、企業の、そして技術者の成長スピードの速さにも影響していると思います。

――最後に、これからどんな人と共に働きたいか教えてください。

マインド面では、自分で手を動かしてものづくりをしたい人と、設計から実装までものづくりの実感を楽しいと思える人ですね。技術の面では、正直、プリント基板に求められるスキルで、大学の研究とピンポイントに直結するものは多くないと思います。ただ、化学、物理、機械などを専攻する人に興味を持ってもらえる分野であることは間違いないです。

理系の学生には、研究テーマ外でもいいから、自分にとって自信のある分野を持っていてほしいです。先ほどお話しした通り、業界の垣根がなくなり、学ぶべきことが増えていく中で、基板のことだけ知っていても開発ができない時代。私自身、大学の研究と基板業界で働く中で身に付けた知見との間に明確なつながりはありませんが、研究から得た学びは確実に仕事に生きています。最低限の基板の知識は業界に入ってから得られるので、それ以外のプラスアルファの部分を自分で持っていることが今後の活躍の鍵です。一つでも二つでも、「この知識なら自信があります」と言えるものがある人にぜひ来てほしいです。

株式会社メイコーの 「企業情報」をチェック!

総合職の募集要項は こちら

編集後記

身近な電子機器を動かすプリント基板業界。その中でも大手であるメイコーでは、多様な理系分野の学びを生かしながら設計から実装まで一気通貫した仕事ができる点が魅力だろう。EVのような最先端分野の発展を下支えする基板の世界で、技術を磨きながら社会に貢献する開発者としてのキャリアを始めてみてほしい。

※所属・内容等は取材当時のものです。(2023年5月公開)